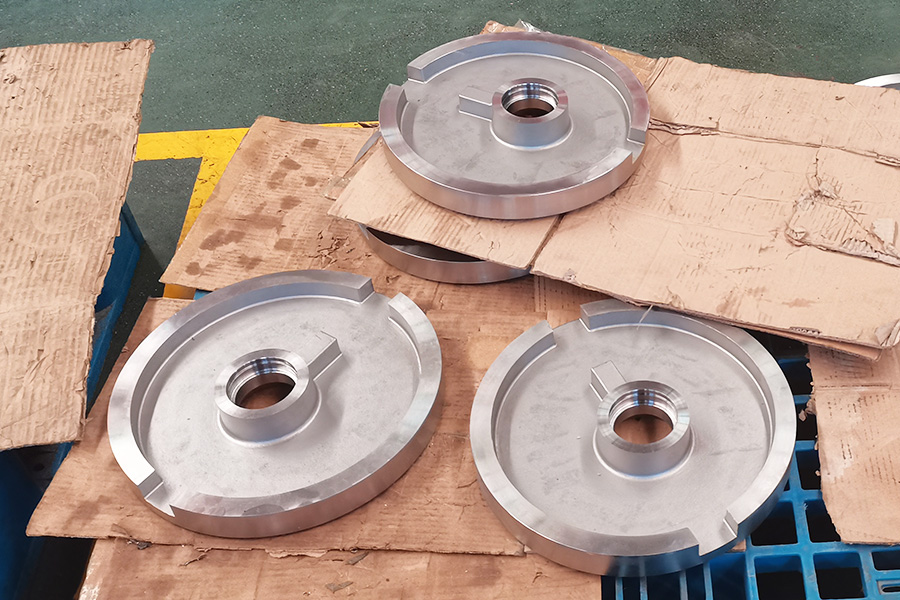

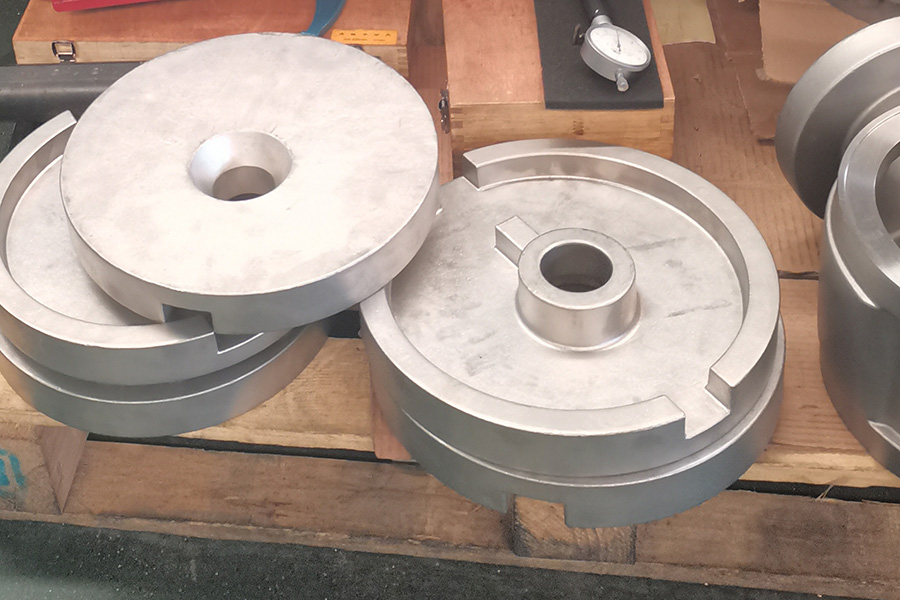

Productes de fosa d'inversió d'aliatge a base de cobalt de la foneria original de la Xina amb tractament tèrmic i serveis de mecanitzat CNC

| Metalls perProcés de càsting d'inversióa RMC | |||

| Categoria | Grau Xina | Grau dels EUA | Grau d'Alemanya |

| Acer al carboni | ZG15, ZG20, ZG25, ZG35, ZG45, ZG55, Q235, Q345, Q420 | 1008, 1015, 1018, 1020, 1025, 1030, 1035, 1040, 1045, 1050, 1060, 1070, WC6, WCC, WCB, WCA, LCB | 1.0570, 1.0558, 1.1191, 1.0619, 1.0446, GS38, GS45, GS52, GS60, 1.0601, C20, C25, C30, C45 |

| Acer de baix aliatge | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V | 1117, 4130, 4140, 4340, 6150, 5140, WC6, LCB, Gr.13Q, 8620, 8625, 8630, 8640, H13 | GS20Mn5, GS15CrNi6, GS16MnCr5, GS25CrMo4V, GS42CrMo4, S50CrV4, 34CrNiMo6, 50CrMo4, G-X35CrMo17, 1.1131, 1.0037, 1.0122, 1.2162, 1.2542, 1.6511, 1.6523, 1.6580, 1.6580, 2,18173, 2,181,713 1.7225, 1.7227, 1.7228, 1.7231, 1.7321, 1.8519, ST37, ST52 |

| Acer d'alt Mn | ZGMn13-1, ZGMn13-3, ZGMn13-5 | B2, B3, B4 | 1.3802, 1.3966, 1.3301, 1.3302 |

| Acer per a eines | Cr12 | A5, H12, S5 | 1.2344, 1.3343, 1.4528, GXCrMo17, X210Cr13, GX162CrMoV12 |

| Acer resistent a la calor | 20Cr25Ni20, 16Cr23Ni13, 45Cr14Ni14W2Mo | 309, 310, CK20, CH20, HK30 | 1,4826, 1,4828, 1,4855, 1,4865 |

| Aliatge a base de níquel | HASTELLY-C, HASTELLY-X, SUPPER22H, CW-2M, CW-6M, CW-12MW, CX-2MW, HX(66Ni-17Cr), MRE-2, NA-22H, NW-22, M30C, M-35 -1, INCOLOY600, INCOLOY625 | 2.4815, 2.4879, 2.4680 | |

| Aliatge a base de cobalt | UMC50, 670, grau 31 | 2,4778 | |

L'aliatge a base de cobalt és un aliatge dur que pot suportar diversos tipus de desgast, corrosió i oxidació a alta temperatura. Els aliatges a base de cobalt es basen en el cobalt com a component principal, que contenen una quantitat considerable de níquel, aliatge d'elements químics com el crom, el tungstè i una petita quantitat d'elements d'aliatge com el molibdè, niobi, tàntal, titani, lantà i ocasionalment ferro. . Segons la diferent composició de l'aliatge, l'aliatge a base de cobalt es pot convertir en filferro de soldadura i la pols es pot utilitzar per a la soldadura de superfícies dures, polvorització tèrmica, soldadura per polvorització i altres processos, i també es pot convertir en peces de fosa. , peces forjades i peces de metal·lúrgia de pols. Classificats per l'ús final, els aliatges a base de cobalt es poden dividir en aliatges resistents al desgast a base de cobalt, aliatges d'alta temperatura a base de cobalt i aliatges resistents a la corrosió a base de cobalt. En condicions generals de funcionament, són resistents al desgast i a les altes temperatures o al desgast i a la corrosió. Algunes condicions de funcionament també poden requerir alta temperatura, desgast i resistència a la corrosió al mateix temps. Com més complexes siguin les condicions de treball, més evidents són els avantatges dels aliatges a base de cobalt.

Propietats dels aliatges a base de cobalt

Els principals carburs dels superaliatges a base de cobalt són MC, M23C6 i M6C. En els aliatges basats en cobalt fosos, M23C6 es precipita entre els límits de gra i les dendrites durant el refredament lent. En alguns aliatges, el fi M23C6 pot formar un eutèctic amb la matriu γ. Les partícules de carbur MC són massa grans per tenir directament un efecte significatiu en les dislocacions, de manera que l'efecte de reforç de l'aliatge no és evident, mentre que els carburs finament dispersos tenen un bon efecte de reforç. Els carburs situats al límit del gra (principalment M23C6) poden evitar el lliscament del límit del gra, millorant així la força de resistència. La microestructura del superaliatge a base de cobalt HA-31 (X-40) és una fase d'enfortiment dispersa (CoCrW)6 carbur de tipus C. Les fases topològiques compactes que apareixen en alguns aliatges a base de cobalt, com la fase sigma, són perjudicials i fan que l'aliatge sigui trencadís.

L'estabilitat tèrmica dels carburs dels aliatges a base de cobalt és bona. Quan la temperatura augmenta, la taxa de creixement de l'acumulació de carbur és més lenta que la taxa de creixement de la fase γ a l'aliatge a base de níquel, i la temperatura de redissolució a la matriu també és més alta (fins a 1100 ° C) . Per tant, quan la temperatura augmenta, l'aliatge a base de cobalt La resistència de l'aliatge generalment disminueix lentament. Els aliatges a base de cobalt tenen una bona resistència a la corrosió tèrmica. La raó per la qual els aliatges a base de cobalt són superiors als aliatges a base de níquel en aquest sentit és que el punt de fusió del sulfur de cobalt (com l'eutèctic Co-Co4S3, 877 ℃) és superior al del níquel (per exemple, l'eutèctic Ni-Ni3S2). (645 °C) és alta, i la velocitat de difusió del sofre en el cobalt és molt inferior a la del níquel I perquè la majoria Els aliatges a base de cobalt tenen un contingut de crom més alt que els aliatges a base de níquel, poden formar una capa protectora de sulfat de metall alcalí (com una capa protectora de Cr2O3 corroïda per Na2SO4) a la superfície de l'aliatge, però, la resistència a l'oxidació Els aliatges a base de cobalt són generalment molt inferiors als aliatges a base de níquel.

A diferència d'altres superaliatges, els superaliatges a base de cobalt no es reforcen mitjançant una fase de precipitació ordenada fermament unida a la matriu, sinó que es componen d'una matriu d'austenita FCC que s'ha reforçat amb una solució sòlida i una petita quantitat de carburs distribuïts a la matriu. La fosa de superaliatges a base de cobalt depèn en gran mesura de l'enfortiment del carbur. Els cristalls de cobalt pur tenen una estructura de cristall hexagonal tancat (hcp) per sota de 417 ° C, que es transforma en fcc a temperatures més altes. Per evitar aquesta transformació durant l'ús de superaliatges a base de cobalt, pràcticament tots els aliatges a base de cobalt estan aliats amb níquel per estabilitzar l'estructura des de la temperatura ambient fins a la temperatura del punt de fusió. Els aliatges a base de cobalt tenen una relació tensió-temperatura de fractura plana, però mostren una resistència a la corrosió tèrmica superior a temperatures superiors a 1000 °C que altres altes temperatures.

Tractament tèrmic d'aliatges a base de cobalt

La mida i la distribució de les partícules de carbur i la mida del gra en aliatges a base de cobalt són molt sensibles al procés de fosa. Per tal d'aconseguir la resistència de resistència requerida i les propietats de fatiga tèrmica de les peces de fosa d'aliatge a base de cobalt, s'han de controlar els paràmetres del procés de colada. Els aliatges a base de cobalt necessiten tractament tèrmic, principalment per controlar la precipitació dels carburs. Per als aliatges a base de cobalt fos, primer realitzeu un tractament de solució sòlida a alta temperatura, generalment a una temperatura d'uns 1150 ° C, de manera que tots els carburs primaris, inclosos alguns carburs de tipus MC, es dissolguin en una solució sòlida; després, el tractament d'envelliment es realitza a 870-980°C. Fer que els carburs precipitin de nou.

Graus comuns d'aliatges a base de cobalt

Els graus típics dels aliatges d'alta temperatura basats en cobalt són: 2.4778 (segons DIN EN 10295) Hayness 188, Haynes 25 (L-605), Alloy S-816, UMCo-50, MP-159, FSX-414, X -40, Stellite 6B, Grade 31, etc., les marques xineses són: GH5188 (GH188), GH159, GH605, K640, DZ40M i així successivament.

Aplicacions de la fosa d'aliatges a base de cobalt

En general, els superaliatges a base de cobalt no tenen fases d'enfortiment coherents. Tot i que la resistència a temperatura mitjana és baixa (només el 50-75% dels aliatges a base de níquel), tenen una major resistència, bona resistència a la fatiga tèrmica, resistència a l'abrasió, millor soldabilitat i resistència a la corrosió tèrmica per sobre de la temperatura de 980 ° C. Per tant, les peces de fosa d'aliatge a base de cobalt són adequades principalment per a la fabricació de pales de guia i paletes de guia de broquets per a motors a reacció d'aviació, turbines de gas industrials, turbines de gas navals i broquets de motors dièsel, etc.